Asbjørn Hørgård: innovativ fiskeutstyrsprodusent fra Trøndelag

Fra midten av 1930-tallet til slutten av 1990-årene var firmaet Asbjørn Hørgård A/S i Trondheim en sentral leverandør av utstyr til sportsfiskebransjen. Trondheimsfirmaet leverte egenproduserte fiskestenger, sneller og sluker til Norge og utlandet i stort omfang. Mange sportsfiskere har opp gjennom årene hatt glede av å fange storørreten med splitcanestang og ørretsnelle produsert av Hørgård i Trondheim. Framstillingen av de klassiske Hørgård-stengene laget av splitcane, oppsplittet bambus, opphørte i 1984. Derimot fortsatte firmaet med tilvirkning av utstyr som havfiskesneller og sluker over ett tiår til. I 1998, etter en tid med økonomiske utfordringer, kjøpte konkurrenten Sølvkroken firmaet. Produksjonen av Hørgårds kjente varemerker, slik som «Stingsilda», ble flyttet ut av Norge.

Starten

Grunnleggeren, Asbjørn Hørgård (1910-2001) fra Trondheim, hadde med seg interessen for sportsfiske fra barndommen. I publikasjonen «Sportsfiske som hobby gjennom 65 år», forteller han om mange inspirerende fisketurer sammen med faren og to eldre brødre. Selv om han var sterkt opptatt av fiske og friluftsliv, var det ikke gitt at fiskeredskapsproduksjon skulle bli hans livsgjerning. I de første yrkesårene på 1930-tallet, etter endt militærtjeneste og utdanning fra handelsgymnaset, jobbet han med klær og kolonialvarer. Men tidlig på 1930-tallet var arbeidsmarkedet meget krevende. Det var vanskelige tider, og den unge Asbjørn Hørgård unnslapp heller ikke ledighetsspøkelset. Som arbeidsledig kom hans idérikdom og sterke interesse for fritidsfiske virkelig til nytte. Han bestemte seg for å lage sin egen fiskestang basert på splitcane, oppsplittet bambus, slik de gjorde det i England. Med inspirasjon fra boka «Amateur Rodmaking» satte han i gang.

Stangbygginga tok til på gutterommet, etter hvert i kjelleren, på Bispehaugen skole i Trondheim der faren var overlærer. Asbjørn Hørgård var en gründer med ideer og pågangsmot. Og på de 25 kvadratmeterne han hadde til rådighet, dannet han grunnlaget for det som skulle bli et industrieventyr: industriell produksjon av splitcanestenger og andre fiskeredskaper.

Hørgård traff «tidsånden» med sine produkter. Markedet for utstyr til fritidsaktiviteter var i vekst. Det ble fort for trangt i kjelleren under Bispehaugen skole, og firmaet fikk tilgang på 160 kvadratmeter i Leksviksgate. Men det var uten tvil i tiårene etter andre verdenskrig den virkelig store veksten kom. I 1947 flyttet firmaet inn på 1000 kvadratmeter i Industribygningen i Trondheim, men det stoppet ikke her. 28. mai 1973 kunne firmaet ta i bruk et helt nytt fabrikkbygg, Fossegrenda 36, cirka 5 kilometer sør for Midtbyen i Trondheim.

Markedsføring

Foruten at Hørgård hadde et godt produkt, satset firmaet tidlig på markedsføring for å øke interessen for bedriftens produkter. I publikasjonen «Sportsfiske som hobby gjennom 65 år», forteller Asbjørn Hørgård om bedriftens salgs- og informasjonsvirksomhet. Her vektlegger han de utallige forretningsreisene og ikke minst besøkene og demonstrasjonene han hadde ute i jeger- og fiskerforeninger over hele landet. Av messer firmaet deltok på i utlandet, forteller han med særlig begeistring om jaktutstillingen i Düsseldorf i 1954. Her var Hørgård med sin stand eneste norske representant. Under de fjorten dagene messa varte, hadde den en publikumstilstrømning på over 700 000 personer.

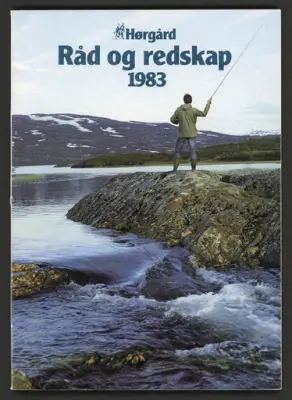

En annen viktig markedsføringskanal for firmaet var utstyrskatalogene. Blant interesserte sportsfiskere, er det nok mange som kan huske at de har bladd i utstyrskataloger fra Hørgård. Firmaets katalog «Råd og redskap fra Hørgård», som kom ut årlig på 1970- og 80-tallet, er et kjent minne for mange. I tillegg til at bedriftens produktsortiment ble presentert, inneholdt disse publikasjonene også artikler om ulike emner innenfor fritidsfiske. Katalogen fra 1983 hadde for eksempel 8 småartikler om sportsfiske.

Hørgård og museet

I 1986 var Norsk Skogbruksmuseums (nå Anno Norsk skogmuseum) fotograf Ole-Thorstein Ljøstad på feltarbeid ved Asbjørn Hørgårds fabrikk i Trondheim. Det tradisjonsrike firmaet Asbjørn Hørgård A/S var på denne tiden i sterk endring. Hørgård selv var for lengst pensjonist, og et par år før museets besøk i Trondheim, hadde firmaet sluttet med produksjon av fiskestenger av bambus (splitcane/splittkein), sammenlimte, laminerte, spildrer av bambus. Nå, i 1986, var en datastyrt produksjonslinje igangsatt med maskiner fra en oppkjøpt stangfabrikk på Jæren. Det gjaldt derfor å få dokumentert en om lag 50 år gammel produksjonshistorie (prosess): den industrielle produksjonen av fiskestenger basert på oppsplittet bambus. De gamle maskinene, som Hørgård hadde konstruert, sto fortsatt i produksjonslokalene og kunne enkelt startes igjen. Gjennom fotodokumentasjon, og en påfølgende sjenerøs gjenstandsgave overlevert til museet av Hørgård selv sommeren 1986, fikk museet innblikk hvordan gründeren Asbjørn Hørgård produserte sine kjente splitcanestenger på maskinene han selv hadde konstruert.

Asbjørn Hørgård var hedersgjest under De Nordiske Jakt- og Fiskedager på Norsk Skogbruksmuseum 8. til 10. august 1986. I en utstilling i resepsjonsområdet på museet, presenterte han maskinene museets fotograf hadde dokumentert i fabrikklokalene to måneder tidligere. I denne spesialutstillingen viste Hørgård også fram produkter fra virksomheten. Maskinene og utstillingsmontasjen ble gitt som gave til museet. Høsten 1986 ble utstyret plassert i museets basisutstilling om ferskvannsfiske, hvor det sto inntil denne utstillingen ble ombygd på 2010-tallet. Etter dette har maskiner og øvrig utstillingsmateriell vært oppbevart i museets magasin.

I og med at Skogmuseets utstilling om Asbjørn Hørgårds fiskeutstyrsproduksjon ble ombygget, vil vi nedenfor gjennom gjenstander og fotografier, gi et lite innblikk i deler av Hørgård-firmaets fiskeredskapsproduksjon. Framstillingen er en enkel innføring, ikke en detaljert gjennomgang. Teksten om objektene som presenteres, baserer seg i hovedsak på beskrivelser i firmaet Asbjørn Hørgårds utstyrskataloger, for eksempel «Råd og redskap fra Hørgård, 1976» og boka «Sportsfiske som hobby i 65 år». For en mer grundig forståelse av hvordan Hørgård produserte splitcanestenger, kan disse publikasjonene anbefales.

Bambusen

Helt grunnleggende for produksjonen var jo selvsagt råmaterialet, bambusen fra Kina. Bambusrørene, tonkinbambusen, tonkinstokkene, kom i forpakninger på 25 stokker der hver stokk hadde en lengde på cirka 3,65 meter. Bambusrørene måtte splittes opp i deler, spiler, med kniv.

Etter denne oppdelingen ble bambusspildrenes ledd, ujevnheter, slipt, smerglet, på en slipesteinsliknende maskin.

Til en stangdel ble det brukt 6 tynne deler (spildrer) av bambus. De seks delene ble deretter limt sammen til et sekskantet stangemne.

Maskinene

Det var enormt arbeidskrevende å produsere håndlagde fiskestenger av splitcane. Den maskinelle framstillingen som Hørgård satte i gang med midt på 1930-tallet, rasjonaliserte produksjonen og reduserte kostnadene for en ferdig stang betydelig. I de spesialkonstruerte maskinene ble stangemnene industrielt bearbeidet og klargjort for sammenliming til sekskantete stangemner.

Hørgård leverte, som tidligere nevnt, fire av de eldre maskinene som hadde vært brukt i produksjon av splitcanestenger til museet. Disse maskinene ble drevet av elektromotorer med kraftoverføring via drivreimer.

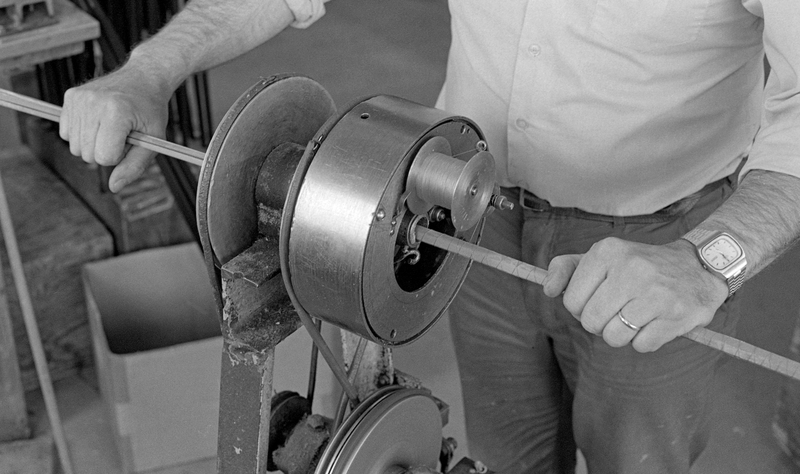

Vi ser på bildet nedenfor Asbjørn Hørgård der han i 1986 for museets fotograf demonstrer bruk av en maskin for uthøvling av bambusspildrene. Her ble bambusspildrene først høvlet jevntykke i 60 graders vinkel med et trekantete tverrsnitt.

Etter denne høvlingen fikk spilene ny behandling i en fresemaskin for avsmalnende, konisk, fresing.

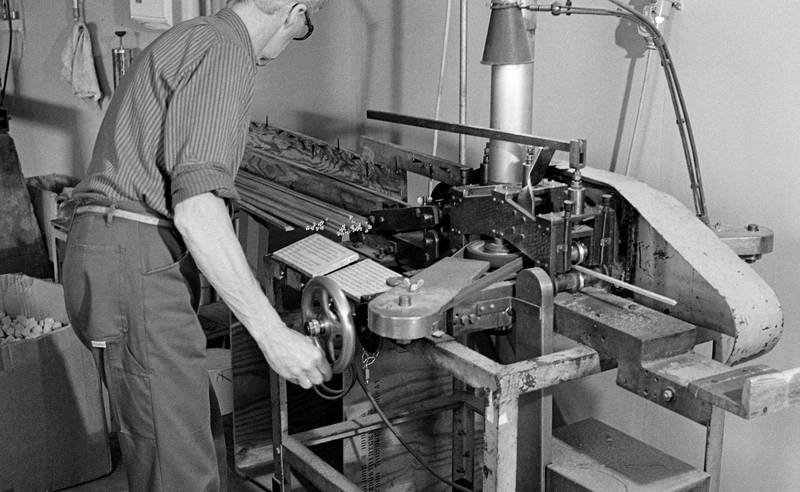

Her viser en av Hørgårds medarbeidere bruken av en fresemaskin for konisk fresing av stangemner. I utstillingen på museet hadde maskinen en pålimt plate med denne informasjonsteksten: «Fresing av spildrer foregår ved at man dreier rattet slik at dets håndtak føres i den stilling som markeringspilene står. Idet spildrens bakende passerer disse piler (markeringspilene vises i «vinduet» på plata mellom rattene). Det er meget enkelt å stille inn avsmalingen av spildrene etter et skjema for hver stang. En helomdreining av rattet representerer kun 1 mm avsmaling på den ferdige stang.»

Etter at stangdelene hadde fått den rette formen i fresemaskinen, skulle de seks spilene limes sammen. De ble deretter lagt på et glassbord eller i et kar og påført lim der. Så fikk ribbene påsatt en strikk i begge ender før de gikk over til neste «behandling» i lime- og surremaskinen. Glassbordet var også til god hjelp når limte stangdeler skulle rettes.

På bordet her ligger spildrer klargjort for limpåføring, limpåførte spildrer med strikk rundt og et ferdig surret stangemne.

Her ser vi surre- og limemaskinen som kom inn i produksjonsprosessen etter limpåføringen. To tråder, en i hver retning, legger seg rundt stangdelen i kryss. Trådene surres på stangemnet med et passende trykk, de seks spildrene klemmes inntil hverandre og festes. Etter at stanga var limt, gjaldt det å få den rett. Å få stanga rett var en arbeidsoperasjon, som krevede stor grad av nøyaktighet. Asbjørn Hørgård forteller i «Råd og redskap» fra 1976 at de «[…] seks ribbene må ha samme spenn slik at ikke en er kraftigere enn de andre og dermed tvinger stangen til å bli skjev når den tørker.» Deretter herdes stangemnet i romtemperatur i flere måneder.

Etter herdingen behandles stangdelene i en kombinert frese- og pussemaskin. Denne maskinen har to funksjoner: Den freser stangemnene slik at tuppene blir tynne og pusser de limte og ferdigherdete stangemnene.

Etter denne operasjonen fikk stengene påsatt korkhåndtak, fastmontert holker og stangringer, stangringene surres og ikke minst beskyttende lakk påføres stanga.

Stengene

Den 24. juni 1965 fikk Asbjørn Hørgård en designpris av Norsk Designcentrum for stengene «Tana», «Konkurranse E-D og snelle 3 ½’’. Designprisen viste at firmaets produkter var i toppsjiktet når det gjaldt kvalitet, form og funksjon. Enhåndsstanga «Konkurranse E-D» hadde også blitt omtalt to år tidligere i boka Norsk/Norwegian industrial design.

Andre produkter

Som nevnt innledningsvis hadde Asbjørn Hørgård en rekke produkter i sitt sortiment i tillegg til fiskestengene som firmaet var mest kjent for. Nedenfor følger noen korte presentasjoner av slikt «tilleggsutstyr» som Asbjørn Hørgårds firma hadde stor suksess med.

Med konkurransen fra den billige glassfiberen utover på 1960-, 70-, og 80-tallet, tok også Asbjørn Hørgård grep for å tilpasse produktsortimentet etter markedets krav. Firmaet hadde blant en stang de kalte «Splittglass». Denne stanga var en kombinert glassfiber- og splitcanestang. Her var rotstykket laget av dobbeltbygget splitcane og toppen av hul glassfiber.

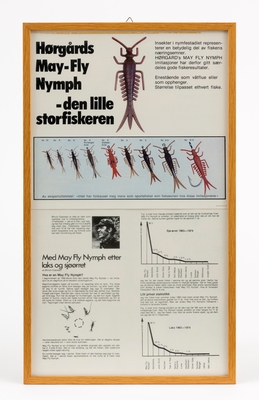

Gummiagn

Hørgård produserte ulike typer gummiagn, blant annet en rekke imitasjoner av ørretens mat, for eksempel insekter i nymfestadiet. Særlig kjent er May-Fly Nymph, en etterligning av en døgnfluenymfe i støpt gummi. Denne «storfiskeren» ble omtalt slik av Hørgård selv i utgivelsen «Sportsfiske som hobby»: «Så effektiv er denne fiskeflue at den er forbudt å bruke i en elv på Vestlandet. Den tok for mye fisk til ergrelse for fluefiskere med selvlagde fjærfluer som ikke fikk de samme fiskeresultater i elven». Fiskeredskapen (nymfesluken i gummi) ble av mange kalt bare «Dyret» fra Hørgård. «Dyret» var lenge presentert slik i museets «Hørgård-utstilling»:

Sjøfiskeredskaper (havfiskesneller)

Asbjørn Hørgård var tidlig ute med å utvide produktsortimentet. I 1952 satte han i gang med produksjon av fiskesneller for sjø (havfiskesneller). Her ser vi en sjøfiskesnelle i materialet PVC (Polyvinylklorid) som fikk navnet «Flottørsnella». Flottørsnella ble presentert i Hørgårds utstyrskatalog «Norwegian made fishing tackle» i 1963 og 1964.

Da Sølvkroken kjøpte Hørgård i 1998, la administrerende direktør i Sølvkroken, Per Reidar Spieler, vekt på at Hørgård hadde en rekke gode produkter innen sjøfiske. Havfiskesnellene «Ula» og «Smøla» er eksempler på «Hørgård-sneller» som Sølvkroken videreførte i sitt produktsortiment.

Havfiskesnellene «Smøla», Sula , «Ula» og «Ulabrand» i Hørgårds katalog «Råd og Redskap 1985»:

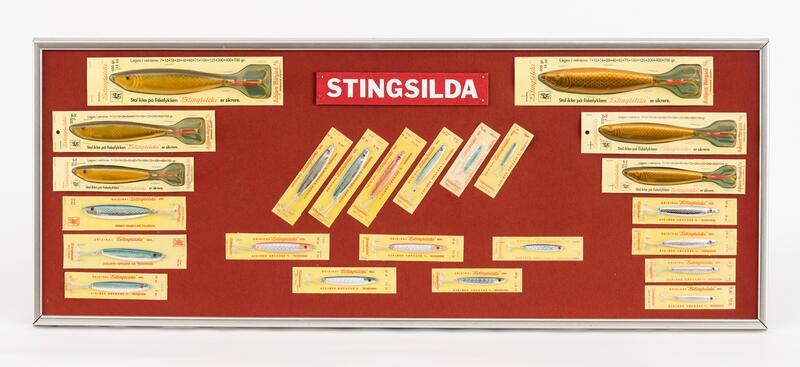

Stingsilda

Som vist ovenfor var Hørgårds sjøfiskeutstyr attraktivt for Sølvkroken ved oppkjøpet i 1998. Men det mest attråverdige fiskeredskapet, redskapet med størst markedsverdi, som Arendalsbedriften sikret seg i 1998 var «Stingsilda». Det å få tilgang til slikt kjent merkenavn var viktig. Finansavisen skrev 29. januar 1998 at den «[…] kanskje største verdien i kriserammede Asbjørn Hørgård AS er «Stingsilda». I katalogen «Råd og Redskap fra Hørgård 1972» er denne sildesluken utførlig omtalt. Her står det blant annet om fiskesluken «Stingsilda», som kunne fås i 10 forskjellige vekter fra 7 til 700 gram, at: «Det er ikke bare her hjemme Stingsilda er populær. Fra Japan til Amerika har denne sluken blitt et begrep. […] De rapporter som kommer inn, tyder på at Stingsilda nu har fått et verdensnavn som den store fanger!» Da Adresseavisen var på besøk hos Hørgård 4. august 1976, kunne han fortelle at i 1975 hadde firmaet produsert og solgt over 700 000 eksemplarer av sluken.

Napptun havfiskestang

Hørgård produserte også havfiskestenger, et eksempel på det er sjøfiskestanga «Napptun» i massiv glassfiber. Hørgård selv tok ei kveite på 58 kilo med «Napptun-stanga», som var Norgesrekord for kveite tatt på stang i 1973. Kveita ble servert på middagen under innvielsesfesten av det nye fabrikkbyget i Fossgrenda. Stanga kunne kjøpes som sett med påmontert pilke- og dorgesnelle, sluk av typen «Stingsild» og «May Fly Nymph» opphenger. (Opphengeren imiterer her et lite bytte som den større fisken jager.)

Vi har her hatt en liten gjennomgang av den klassiske produksjon av fiskestenger, og noen eksempler på andre produkter, som gjorde firmaet Asbjørn Hørgård til en sentral utstyrsleverandør til sportsfiskebransjen (fritidsfiskere) i Norge og utlandet.

Av gjenstandseksemplene ovenfor, er det selvsagt splitcanestanga som er den mest ikoniske i Hørgårds produktportefølje. Den industrielle framstillingen som Hørgård satte i gang, gjorde det mulig å skaffe seg kvalitetsutstyr til rimeligere priser enn håndbygde eksklusive varianter importert fra Storbritannia. I Hørgårds utstyrskatalog fra 1960 kostet for eksempel en fluestang med modellbetegnelsen «Tya» 196 kroner. Selv om prisen på Hørgårds stenger gjorde at de nærmest kunne bli «allemannseie», var det likevel ikke uten grunn at Hørgård etter hvert utvidet produktporteføljen med stenger av andre materialer. Allerede i 1948, som de første verden, hadde det amerikanske firmaet Shakespeare satt i gang produksjon av glassfiberstenger (Howald-prosessen).

Men det var først på 1960-, 70- og 80-tallet at konkurransen fra andre materialer og import av fiskeutstyr produsert i såkalte lavkostland for alvor slo til. Glassfiber, boron og karbon utkonkurrerte etter hvert den oppsplittede bambusen. For selv med en maskinell produksjonsform, var det arbeidskrevende og kostbart å omgjøre bambusrør til fluestenger av høy kvalitet. I den tidlige etterkrigstiden var Hørgårds produksjon beskyttet av restriksjoner i importen fra utlandet. Det var en unntakstilstand som ikke vedvarte. Hørgårds «bambusstenger» fikk derfor hard konkurranse i et mer og mer krevende marked både i form av andre materialer og billig import fra «østen». Selv om Hørgårds produksjon av splitcanestenger måtte innstille midt på 1980-tallet, er det uten tvil mange som har gode minner etter fangst med en Hørgård-stang i favorittelva. Anslagsvis 150 000 til 200 000 solgte splitcanestenger taler sitt eget språk!

Kilder

- Adresseavisen, 26. januar 1998, s. 1, 32.

- Adresseavisen, 4. august 1976, s. 12.

- Agderposten, 28.november 1998, s. 6

- Bergan, Aleksander L. «Stangprodusenten» i Alt om Fiske nr. 10 /2020.

- Bøe, Alf (red.), Norsk / Norwegian industrial design, Oslo, 1963.

- Finansavisen, 29. januar 1998, s. 16.

- Fotoregistreringer i Primus, blant annet: SJF-F.012007.

- Heum, Ingar, Johansen, Rune og Ask, Yngve (foto), Sportsfiskeleksikon, Vega Forlag AS, 2005.

- Hørgård, Asbjørn, Sportsfiske som hobby i 65 år-Gode erfaringer for produksjon av effektive fiskeredskaper, 1985

- Jacobsen, Preben: Stangbygning: bygning af splitcane-fluestænger, Flyleaves, 1982.

- Maaland, Harald, Fra Tjøstheim til Mars: 75 år med skaperkraft, Comrod AS, 2023.

- Norske fiskeredskaper i 25 år 1935-1960, utstyrskatalog, utgitt av Asbjørn Hørgård, Trondheim, 1960.

- Norwegian made fishing tackle, utgitt av Asbjørn Hørgård, Trondheim, 1964.

- Råd og redskap, utstyrskataloger, utgitt av firmaet Asbjørn Hørgård A/S på 1970- og 1980-tallet.